Производство

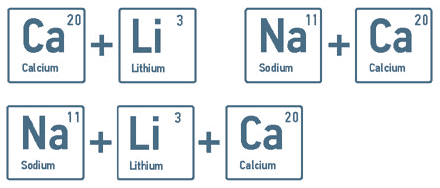

Пластичные смазки изготавливаются из 3 компонентов — базового масла, присадок и загустителя. В качестве базового масла применяются синтетические или минеральные с различной вязкости.

В качестве присадок используют стандартные присадки и модификаторы трения:

- Антиоксиданты;

- Противоизносные/противозадирные компоненты;

- Адгезионные компоненты;

- Ингибиторы коррозии;

- Твердые вещества (графит и дисульфит молибдена).

В качестве загустителя используется два вида компонентов:

- Литиевый или натриевый загуститель, состоящий из жирной кислоты и гидроксида металла;

- Комплексное мыло, состоящее из смеси жирных кислот и гидроксида металла.

Степень густоты загустителя регулируется добавлением модификатора структуры — специального компонента, позволяющего делать загуститель более густым или более жидким. Все основные свойства смазки — степень адгезии, температурная стойкость, стойкость к вымыванию водой, механическая стабильность, определяются именно свойствами загустителя

Не важно, какое базовое масло использовано в смазке, важно на основе какого загустителя она изготовлена. Именно этот показатель определяет применение той или иной смазки

Применение

Пластичные смазки многофункциональны, однако можно выделить 5 основных:

- Защита от износа — одна из основных функций;

- Герметизация подшипников — для того, чтобы не допустить попадания в узел воздуха, газов, жидкостей;

- Защита от кавитации — для снижения вибрации и шума в узле трения;

- Защита от коррозии — для защиты поверхностей, куда может попасть влага и появиться коррозия;

- Защита от ударных нагрузок — там где нельзя обеспечить защиту смазыванием маслом, но необходимо, чтобы на поверхности трения всегда находился смазывающий материал.

К преимуществам можно отнести характеристики:

- Простота подачи в узел трения.

- Смазка легко закладывается в узел трения и в течение долгого времени сохраняет свои свойства, оставаясь в нем;

- Высокая степень адгезии. Смазка, обладая высокой липкостью, прочно держится на поверхностях трения, не стекает, обеспечивая при этом смазку в любой момент времени;

- Снижение шума и вибрации. Благодаря густой консистенции пластичных смазок, они прекрасно выполняют роль демпфера при ударных воздействиях, возникающих при вибрации.

Недостатки:

- Отсутствие охлаждающих свойств. Если у масла одна из функций состоит в охлаждении узла, куда оно подается, то у пластичной смазки такое свойство отсутствует;

- Отсутствие моющих свойств. Если узел подвергается загрязнению, или в нем накапливаются продукты износа, то они будут там копиться до тех пор, пока не станут действовать как абразив. Результат — выход узла из строя и его последующая замена;

- Ограничение по прокачиваемости. Есть ряд показателей, которые позволяют нормировать смазывающие материалы по степени прокачиваемости. Чем гуще смазочный материал, тем он труднее прокачивается по каналам туда, куда требуется подать смазывающий материал.

Универсальная консистентная смазка

На самом деле – ее не существует. Универсальность может быть обеспечена только в узких рамках условий применения. Например, пластичная автомобильная смазка может применяться в подшипниках, ШРУСах и шаровых опорах.

Однако ее нельзя закладывать в шестерни принтеров или в механизм кофемашины. Поэтому производители предлагают целую палитру составов для самых разных нужд.

Профильность консистентных смазок не является проблемой. Условно они разделяются не более чем на 3 категории:

- индустриальные (для механических агрегатов и транспорта) Например, солидол;

- медицинские (они же пищевые);

- специальные (для измерительных приборов, бытовой и офисной техники).

Что представляют собой сухие смазки?

Некоторые сухие смазки (например, графит, дисульфид молибдена) имеют природное происхождение. Они известны и используются уже много веков.К сухим смазкам также относятся

- Некоторые металлы (например медь, цинк, олово)

- Политетрафторэтилен (фторопласт)

- Нитрид бора

- Сульфиды, фосфаты, оксиды, фториды металлов

- Полиамид

- Специальные полимеры

- Другие вещества, которые под механическим воздействием образуют на контактирующих поверхностях слой покрытия в виде тонкой пленки

Механизм действия большинства сухих смазок основан на слоистой структуре их частиц. Их атомные слои легко смещаются друг относительно друга, зато выдерживают высокую нагрузку в перпендикулярном направлении. Сухие смазки используются самостоятельно, в виде порошков, могут образовывать пленочные покрытия, выступать в качестве наполнителей и добавок в пастах, дисперсиях, маслах, пластичных смазках, работать в матрице других твердосмазочных материалов.

| Коэффициент трения сухих смазок может достигать рекордно низких значений до 0,02. У большинства таких материалов он находится в интервале 0,05-0,15. Интервал температур возможного применения материалов на основе твердосмазочных композиций составляет от -250 до +1400 °С и более. |

Важным условием эффективности сухих смазок является мелкодисперсность частиц порошка. Чем меньший размер имеют частицы, тем лучше проявляются смазочные свойства состава.

Общие сведения

К металлоплакирующим смазочным материалам относятся консистентные смазки и моторные масла с модифицирующими присадками. Производство пластичных субстанций основано на добавлении в синтетические или минеральные нефтяные продукты, одновременно с загустителями, металлосодержащих модификаторов (порошка меди, диоксида молибдена, олова и др).

Масляные жидкости могут преобразовывать двумя способами – как в процессе изготовления составов, так и путем введения присадок в картер двигателя. Количество улучшающих компонентов зависит назначения и условий эксплуатации смазочной смеси, обычно – это составляет 0,2–10% объема дисперсионной фазы продукта.

Введенные в масляные жидкости порошки, в зонах трения, создают тонкую металлизированную сервовитную пленку (1,5–2,0 мкм), которая способствует повышению эффекта скольжения, и снижает износ соприкасающихся деталей. Слой пленки имеет пористую структуру, невысокий показатель трения, хорошо противостоит сдвигу, и обладает высокими прочностными характеристиками. Наибольшей популярностью у автовладельцев пользуются металлоплакирующие материалы с небольшим содержанием медного или молибденового порошка.

Стабильность

Этот показатель означает, насколько материал способен сохранять свои свойства за определенный промежуток времени под воздействием внешних факторов.

В зависимости от вида внешнего воздействия показатель стабильности можно разделить на следующие группы:

- Механическая стабильность указывает на возможность сохранять свойства пластичной смазки после деформации. Это существенно зависит от времени воздействия и интенсивности. Смазка нестабильного типа не применяется в не очень герметичных узлах.

- Стабильность термического свойства показывает возможность пластичной смазки сохранять свои параметры при кратковременном воздействии температуры повышенного значения. Ее компоненты могут распадаться на загуститель и масло при различных пиковых температурах.

- Химическая стабильность характеризует свойства смазки противостоять вредному воздействию различных кислот или щелочей. Чаще это свойство указывает на стойкость вещества против окисления кислородом.

- Стабильность физического характера показывает способность смазки испаряться или самостоятельно выделять жидкую составляющую без приложения нагрузки.

Также существуют и многие другие свойства пластичных смазок:

– показатель проникновения состава в материал трущихся поверхностей;

— температура каплепадения, при которой выделяется первая капля вещества;

— свойства против износа и другие.

Состав смазок

Минеральное

Синтетическое

Противозадирные

Противоизносные

Антифрикционные

Антиокислительные

Антикоррозионные

Графит

Дисульфид молибдена и другие

Международная классификация смазок

Простые

Смешанные

Комплексные

Бетонитовые глины

Полимочевина

Масло – основа смазки

Поскольку масло занимает до 96% объема смазки, выбор базового масла оказывает большое влияние на свойства продукта.

При производстве пластичных смазок обычно применяют минеральные и синтетические масла.

Минеральные масла – наиболее распространенные базовые масла, имеют самое выгодное соотношение цены и эксплуатационных характеристик.

Синтетические масла – оптимальный выбор, когда требуется продукт с более широким температурным интервалом и большей химической стойкостью.

В зависимости от условий применения важно верно подобрать вязкость базового масла. Масло с высокой вязкостью при низких температурах может застывать, в этом случае предпочтительнее низковязкие масла

Масло с высокой вязкостью при низких температурах может застывать, в этом случае предпочтительнее низковязкие масла.

Для тяжелых нагрузок применяют высоковязкие масла, т.к. низковязкие масла не обеспечивают достаточную гидродинамическую пленку в этих условиях.

Низкие скорости менее 15 м/мин вибрация < 0.5 м/с2

повышенный износ

Высокая вязкость 100-500 сСт

Средние скорости от 15 до 60 м/мин вибрация < 1.0 м/с2

Средняя вязкость около 100 сСт

Высокие скорости более 60 м/мин вибрация < 2.0 м/с2

выделение тепла

Низкая вязкость 50-75 сСт

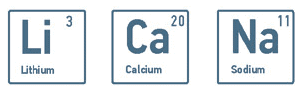

Загуститель – характер смазки

Работает загуститель по принципу губки:

- впитывает и удерживает масло;

- при возникновении рабочих условий выделяет масло для смазывания;

- при снятии нагрузки масло возвращается внутрь загустителя.

Загустители делятся на мыльные и не мыльные

Литиевый наиболее распространенный классический загуститель.

Кальциевый загуститель подходит для применения во влажных средах при невысоких температурах.

Комплекс лития имеет более широкую область применения по сравнения с простыми мыльными загустителями.

Алюминия комплекс относится к функциональным загустителям. Придает смазке тепловую обратимость, высокую адгезию, стойкость к смыванию струей воды и к воздействию морской воды.

Комплекс сульфоната кальция относится к функциональным загустителям. Придает смазке стойкость к обводнению и воздействиям агрессивных сред, высокую несущую способность, антикоррозийные свойства.

Полимочевина — относится к функциональным загустителям. Она придает смазке высокую стойкость к окислению при высоких температурах, долговечность, стабильность при работе на очень высоких скоростях.

= отличная

= хорошая

= средняя

= низкая

Консистентные смазки применение. Основа смазки.

Применение смазки необходимо, чтобы сделать детали «скользкими. Присутствует в этом утверждении доля правды, но имеются, немаловажные причины использования консистентных смазочных материалов. Смазки способны уменьшить трение, снизить степень износа, уменьшить рабочую температуру, свести к минимуму коррозию металлических поверхностей

Что же такое смазка

Чтобы понять, зачем использовать смазку, необходимо разобраться – что это такое. Известно, что трение — это сила сопротивления относительного движения между двумя телами. Если бы трения не существовало, ничто никогда не смогло бы остановиться.

Нам нужны функция трения, но бывают случаи, когда мы хотим уменьшить силу присутствующего трения. Когда вы потираете, руки друг о друга, вы создаете тепло из-за трения между скользящими поверхностями от ваших рук. А теперь представьте, потирая руки 3600 раз в минуту – ваши руки были бы в огне! Нечто похожее происходит и в вашей технике. Таким образом, если бы в оборудовании не использовались смазочные материалы, вряд ли смогли выдерживаться рабочие температуры, нагрузки, скорости. Катастрофического выхода оборудования из строя не возможно было бы избежать. Итак, сокращение трения, снижения теплоотдачи — только некоторые из причин, почему мы используем смазки. Если посмотреть под микроскопом, при перемещении двух поверхностей относительно друг друга, мы бы увидели то, как два горных хребта трутся друг о друга. Когда это происходит, небольшие куски материала превращаются в маленькие абразивные частицы, в результате появления которых подвергаются истиранию, а также обламыванию более крупных осколков. Этот замкнутый круг мы пытаемся разорвать, путем создания масляной пленки.

Типы масляных пленок

Два наиболее распространенных типов пленок смазочного материала — гидродинамическая и эластогидродинамическая. Первые находятся между скользящими поверхностями. Наиболее распространенным примером может служить подшипник скольжения.

Примером же эластогидродинамической пленки могут служить — шарикоподшипники или роликовые подшипники.

Из чего производят смазки?

Все смазочные материалы создаются на базовом масле. Есть три типа: минеральные, синтетические и растительные. Минеральное масло производят из нефти, и качество, напрямую зависит от процесса рафинирования. Существует шкала оценок на нефть и различное оборудование требуют различного качества нефти.

Минеральное масло в основном состоит из четырех различных типов молекул — парафин, разветвленные парафиновые молекулы, нафтеновые и ароматические. Парафиновые масла имеют длинную, прямую структуру, а разветвленные парафиновые масла такие же, но с ответвлением в стороны. Они используются главным образом в моторных маслах, промышленных смазках и технологических маслах.

Например, смазка Fliessfett ZS KOOK-40 — Жидкая консистентная смазка для центральных систем, на минеральной основе, полученная с использованием высококачественных материалов и присадок.

Нафтеновые масла имеют насыщенную кольцевую структуру и являются распространенными в умеренных температурах.

Ароматические масла имеют ненасыщенную циклическую структуру и используются для изготовления уплотнений соединений и клеев.

Синтетические масла имеют одинаковую прямую структуру. Синтетический молекулярный размер и вес являются постоянными в то время, как в минеральных маслах сильно различаются.

Какая основа предпочтительна

И всё же, лучшими качествами обладают именно минеральные масла. Так, во многих случаях, минеральное масло является предпочтительным основанием из-за невысокой стоимости, токсичности, растворимости и образовании опасных отходов.В крайних случаях (высокие температуры, низкие температуры застывания, огнестойкость, термостойкость) высокая прочность на сдвиг, и высокий индекс вязкости синтетической основы бывает как нигде кстати.

Таблица 3. Требования к пластичным смазкам, обусловленные условиями работы узла трения

|

УСЛОВИЯ РАБОТЫ УЗЛА ТРЕНИЯ |

ХАРАКТЕРИСТИКИ СМАЗОЧНОГО МАТЕРИАЛА |

| Контактные давления | Несущая способность |

| Рабочая температура | Диапазон рабочих температур |

| Скорость качения | Фактор скорости |

| Скорость скольжения | Зависимость вязкости пластичной смазки от скорости сдвига |

|

Окружающая среда: вода химически агрессивная вакуум радиация продукты питания |

Водостойкость, антикоррозионные свойства Химическая стойкость Работоспособность в вакууме Радиационная стойкость Пищевой допуск |

Основными параметрами работы узлов трения являются контактные давления, рабочий температурный диапазон, скорости качения или скольжения, а так же особенности окружающей среды.

Проблемы смазывания узлов трения пластичными смазками наиболее остро стоят:

- при низких рабочих температурах, связанных с эксплуатацией машин и механизмов в холодных климатических зонах либо в зимний период года;

- при высоких рабочих температурах, связанных с высокой температурой окружающей среды либо с интенсивным выделением тепла в результате трения.

При низких рабочих температурах увеличивается вязкость дисперсионной фазы (базовое масло), в результате чего пластичная смазка твердеет и перестает выполнять требуемые функции. При температурах ниже -30…-50 °С должны применяться низкотемпературные смазки на маслах с невысокой вязкостью, содержащие небольшое количество загустителя.

С увеличением температуры вязкость смазки уменьшается, она становится мягче и в результате полностью растекается. Поскольку переход смазки в жидкое состояние с ростом температуры происходит постепенно, фиксированной температуры плавления для характеристики термостойкости пластичных смазок нет. Вместо этого для определения температуры перехода смазки в жидкое состояние используют понятие точки каплепадения – температуры, при которой первая капля падает через отверстие в дне чашки со смазкой при ее нагреве. Для пластичных смазок EFELE верхняя граница диапазона рабочих температур устанавливается с определенным запасом ниже точки каплепадения.

В диапазоне рабочих температур от 0…+80 °С может работать большинство пластичных смазок, не испытывая отрицательного влияния на свою структуру. При температуре до +120…+130 °С могут применяться смазки, загущенные литиевыми мылами, а так же смазки на основе комплексных мыльных, полимерных или неорганических загустителей. При температурах до +150 °С, как правило, могут применяться только смазки на основе мыльных комплексов, полимерных и неорганических загустителей. Рабочую температуру до +200…+300 °С выдерживают только смазки на основе синтетических масел с высокой термической стабильностью (например, силиконовых), загущенных полимерами или неорганическими веществами.

Важным критерием при выборе пластичной смазки являются скоростные характеристики работы узла трения.

Увеличение частоты вращения (угловой скорости) подшипника качения приводит к росту центробежной силы. Если она превышает силу, определяемую адгезией пластичной смазки, то смазка «сбрасывается» с поверхности вращающихся деталей подшипника. В этой связи для узлов трения качения выбор смазок осуществляется по предельному значению фактора скорости – расчетного параметра, определяемого как произведение среднего диаметра подшипника и скорости вращения, при котором еще обеспечивается эффективная работа пластичной смазки в узле трения.

Одной из важнейших характеристик пластичных смазок, придающих им способность выполнять функции смазочного материала, является вязкость, зависящая от скорости сдвига. При низких скоростях скольжения в узлах трения вязкость пластичной смазки может иметь очень высокие значения. Увеличение скорости скольжения приводит к увеличению скорости сдвига смазки, разрушающей ее структуру и значительно снижающей вязкость. При слишком высоких значениях скорости скольжения вязкость пластичной смазки может принимать значения, при которых смазка перестает выполнять свои функции.

Опыт эксплуатации показывает, что пластичные смазки эффективно работают при скорости скольжения 0,4…2,5 м/с (рис. 1).

Рис. 1. Выбор типа смазочного материала по значению скорости скольжения

При значениях скоростей скольжения, выходящих за пределы указанного диапазона, рекомендуется применение смазочных материалов другого типа.

Особенности конструкции узлов трения налагает на пластичные смазки дополнительные требования (табл. 4).

Состав и емкость

В основе универсальных субстанций лежит синтетическое или минеральное масло – 70-90% от общего объема, показатели которого определяют ключевые характеристики смеси. В основное вещество добавляют загустители, частицы металла и другие компоненты для расширения базовых свойств. Основной загуститель – литиевой мыло. Это недорогой компонент, обеспечивающий высокие эксплуатационные характеристики смесям, в которых он задействуется. Кроме лития в качестве загустителей используются азелоиновые, адипиновые, уксусные и другие кислоты.

Для улучшения эксплуатационных свойств смесей применяются следующие добавки:

- Присадки – маслорастворимые активные элементы. Составляют – от 1 до 5% от массы смазки.

- Наполнители – повышают антифрикционные и герметизирующие свойства. Это твердые частицы неорганического происхождения, которые не растворяются в смесях. Например, графит, дисульфит молибдена, слюда и т.д. Составляют – от 1 до 20% от массы материала.

- Модификаторы – обеспечивают образование более прочной и эластичной структуры материала. Представлены в виде поверхностно-активных веществ – спирты, кислоты и т.д. Составляют – от 0,1 до 1% от массы смеси.

Смазки выпускают в виде пасты или спрея. Первый тип фасуется в тюбики, картриджи банки, ведра и бочки малого, среднего или крупного объема. Спрей продается в специальных емкостях, объемом, 200, 400, 500 мл и т.д.

При выборе подходящего состава необходимо учитывать конструкционные особенности оборудования, вид материала обработки, геометрию элементов и свойства поверхности деталей. Кроме этого важен учет механических нагрузок – скорости, давления, вибрации, а также воздействие окружающей среды (влажность, температура, уровень загрязнения и т.д.).

Виды смазок

В зависимости от принципа действия металлоплакирующие смазки делятся на следующие категории:

- универсальные;

- противозадирные;

- восстанавливающие.

К универсальным типам смазки для всех нагруженных узлов ходовой части автомобиля можно отнести пластичную смазку МС 1000.

Многофункциональный состав на литиевой основе. Предназначен для обслуживания трущихся деталей трансмиссии, таких как:

- подшипников ступиц;

- шестерен зубчатых передач;

- игольчатых подшипников карданных валов;

- шаровых опор;

- рулевых тяг и др.

Характеристики:

- Интервал температур – от -38 до +125°C.

- Совместим со смазочными материалами, изготовленными на литиевой основе (солидол, литол и пр).

- Увеличивает время эксплуатации игольчатых и шариковых подшипников.

- Широкий интервал межсервисного ТО.

- Предотвращает задиры, и восстанавливает поврежденные поверхности металлических деталей.

- Уменьшает шум, исходящий от работающего мотора.

Пластичная смазка МС 1000 создает на поверхности соприкасающихся деталей тонкую металлизированную оболочку, усиливающую эффект скольжения. Благодаря этому снижается величина коэффициента трения, что обеспечивает минимальный износ элементам трансмиссии.

МС ШРУС-4 – предназначена для трущихся деталей гомокинетических шарниров ходовой части автомобиля, обладает противозадирными и антикоррозионными свойствами.

Основу продукта составляет минеральное нефтяное масло, литиевый загуститель, модификатор – дисульфид молибдена.

Свойства:

- водостойкая;

- морозоустойчивая;

- диапазон рабочих температур – от -37 до +140 °C;

- стабильная вязкость при любых условиях эксплуатации;

- выдерживает экстремальные механические нагрузки;

- устойчива к химическим воздействиям;

- высокие адгезионные качества;

- срок службы – 100000 км пробега.

Особенностью представленного состава является то, что он применяется для наружных подшипников механизма. Для смазки внутренних игольчатых (триподных) элементов используется следующая разновидность – это МС ШРУС Триподный. Структура смазочного материала не включает твердых неорганических добавок, показывает стабильную вязкость даже при температуре +165°C, обладает высокими противокоррозионными и антиокислительными характеристиками.

На заднеприводных легковых автомобилях для передачи крутящего момента от КПП до ведущих колес применяется карданный вал, на котором, вначале и в конце, установлены крестовины с игольчатыми подшипниками. Для стабильного функционирования механизма нужно, чтобы тепловые зазоры в подшипниках были минимальны. Кроме того, на трущихся поверхностях изношенных узлов могут появляться задиры, выбоины и др.

Для решения этих задач предусмотрены металлоплакирующие смазки Molykote G-4700 и G-Rapid Plus.

Изготавливаются они на базе синтетических масел с добавлением дисульфида молибдена и тонкомолотых фракций графита.

Характеристики:

- термоустойчивость: G-4700 – от -38 до +175 °C, G-Rapid Plus – от -37 до +455°C;

- высокие прочностные свойства;

- стабильно работают во влажной и запыленной среде;

- эффективно защищают детали от окисления и коррозии;

- повышают скольжение, и снижают износ.

Для стабилизации эксплуатационных характеристик бензиновых, дизельных и газовых двигателей используется металлоплакирующая жидкость «Active Regular».

- Увеличивает эксплуатационный ресурс двигателя.

- Облегчает запуск мотора при низких температурах воздуха.

- Увеличивает производительность силового агрегата.

- Сокращает расход ГСМ.

- Предотвращает угар масляной жидкости.

- Снижает детонацию и шумы двигателя.

Для двигателей, работающих на газообразном топливе повышает плотность пропан–бутановой смеси и минимизирует тепловые зазоры в цилиндропоршневой группе.