Тепловые двигатели

Тепловая турбина преобразовывает работу, выполняемую паром, в механическую. Внутри лопаточного аппарата происходит превращение потенциальной энергии пара в нагретом и сжатом состоянии в кинетическую форму. Последняя, в свою очередь, преобразуется в механическую и обуславливает вращение вала.

Поступление пара происходит посредством парокотельного устройства и направляется на каждую криволинейную лопатку, закрепленную по окружности ротора. Далее пар воздействует на нее, и все вместе лопатки заставляют ротор вращаться. Турбина на пару является элементом ПТУ. Турбоагрегат образуется при помощи совмещения работы паровой турбины и электрогенератора.

Специфика работы наддува

Принцип работы турбины заключается в том, что компрессор нагнетает воздух в цилиндры, благодаря чему газовая смесь делает работу движка эффективней до 30 %. При неизменном количестве используемого топлива мощность авто возрастает. Для понятия особенностей турбонаддува необходимо сначала разобраться в принципах работы обычного мотора.

Работа четырёхтактного двигателя состоит из 4 этапов.

- Впуск. При движении поршня открывается клапан и в камеру попадает горючая смесь, состоящая из топлива из воздуха.

- Компрессия. Воздушно-топливная система сжимается для более эффективного горения.

- Рабочий ход. Свечи выдают искру, которая воспламеняет горючую смесь и приводит к движению поршня вниз, благодаря чему происходит вращение коленчатого вала. Энергия расширения газов является основной силой, которая приводит автомобиль в движение.

- Выпуск. Отработанная смесь выпускается из камеры. Газ очищается и выводится из выхлопной системы в атмосферу.

Данная схема работает для бензиновых двигателей, а вот дизельные моторы работают несколько иначе. В первую очередь в движок попадает воздух, который разогревается до температуры 700 — 800 градусов по Цельсию. Далее впрыскивается дизель, который самовоспламеняется при сжатии, что приводит механизм в движение.

Для того, чтобы понять, что такое турбонаддув, необходимо уточнить особенности его работы. Турбина нагнетает воздух в камеру горения при помощи компрессора, благодаря чему повышается содержание кислорода в смеси и улучшается её горение.

https://youtube.com/watch?v=Cwy7k_qEv-I

Большинство компрессоров способно сжимать воздух на 80 % больше в сравнении с обычным наполнением камер.

Принцип работы турбонаддува

Схема работы турбонаддува двигателя Принцип работы системы турбонаддува заключается в следующем:

- Отработавшие газы двигателя, проходя через турбокомпрессор, раскручивают турбинное колесо.

- Вращение турбинного колеса передается компрессорному, поскольку они закреплены на одном валу.

- Компрессор сжимает воздух, поступающий из воздухозаборника, и направляет его в интеркулер.

- В интеркулере воздух охлаждается и поступает на впуск в цилиндры двигателя.

В турбокомпрессоре предусматривается возможность регулировки давления выхлопных газов на лопасти турбины с целью не допустить превышение давления наддува в системе. Это осуществляется с помощью перепускного клапана, который приводится в движение пневмо- или электроприводом. В свою очередь, управление приводом осуществляется электронным блоком управления, который считывает информацию с датчика давления.

Труды Густава Лаваля

Первым создателем турбины на пару стал Густав Лаваль, изобретатель родом из Швеции. Бытует мнение о том, что к конструированию такого механизма его привело желание обеспечить собственноручно сделанный сепаратор для молока механическим действием, выполняющимся без прямого вмешательства человеком. Двигатели тех времен не позволяли создавать необходимую скорость вращения.

Рабочим телом в машине Лаваля послужил пар. В 1889 году он сделал дополнение сопла турбин, на которые поставил конические расширители. Его труд стал инженерным прорывом, и это ясно, ведь анализ величины нагрузки, которую оказывали на рабочее колесо, показывает, что она была сверхсильной. Такое воздействие даже при малейшем нарушении привело бы к сбою в удержании центра тяжести и вызвало бы незамедлительное возникновение неполадок в работе подшипников. Избежать такой проблемы изобретатель смог при помощи использования тонкой оси, прогибающейся при вращении.

Принцип работы автомобильного турбокомпрессора

Турбокомпрессор является сложным устройством, используемым в целях увеличения мощностных характеристик двигателя благодаря большему количеству воздуха, который подается в цилиндры. Принцип работы турбокомпрессора сводится к следующему:

- при попадании в мотор топливовоздушной смеси происходит ее сгорание, которая затем выходит через выхлопную трубу. В начале выпускного коллектора установлена крыльчатка, крепко соединенная с другой крыльчаткой, расположенной уже во впускном коллекторе;

- поток выходящих из двигателя выхлопных газов раскручивает крыльчатку, находящуюся в выпускном коллекторе, которая в свою очередь приводит в движение крыльчатку, установленную на впуске;

- так, в мотор поступает большее количество воздушной массы, а значит, в него подается и больше топлива. Как известно, чем больше сгорает топливной смеси, тем мощнее становится двигатель. Задача автомобильного турбокомпрессора как раз и состоит в том, чтобы поставлять в силовой агрегат больше воздуха для сжигания большего количества топлива, за счет чего и достигается значительная прибавка мощности.

Турбированный мотор: достоинства и недостатки

Популярность турбодвигателей вызвана их преимуществами перед обычными, заключающимися в:

- увеличении мощности до 30% и уменьшении расхода топлива (турбомотор будет потреблять меньше горючего, нежели ДВС аналогичной мощности, но без турбины);

- уменьшении загрязнения окружающей среды;

- лучшем соотношении веса агрегата к развиваемой мощности;

- более тихой работе механизма;

- возможности оптимизировать другие параметры двигателя.

Однако есть и свои минусы:

- требовательность к качеству масла и бензина, что в конечном итоге повышает расходы на эксплуатацию авто;

- сложный ремонт, требующий применения специального оборудования, выполнить который своими силами маловероятно. Нередко турбина и вовсе оказывается непригодной к ремонту, а её полная замена заметно ударяет по кошельку автовладельца.

Что такое турбо-яма?

Стоит добавить, что крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины. На сегодняшний день производители, так или иначе, смогли устранить эффект «турбо-ямы» путем установки двух перепускных клапанов. Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Основная часть парового двигателя

Паровые механизмы образуются, так же, как и газовые, при помощи ротора и статора. На первом закрепляются способные к движению лопатки, а на последнем – не способные.

Движение потока протекает в соответствии с аксиальной или радиальной формой, что зависит от типа направления потоков пара. Аксиальная форма характеризуется перемещением пара периметра оси, котором обладает турбина. Радиальная турбина обладает потоками паров, которые двигаются перпендикулярно. При этом лопатки располагают параллельно к оси, по которой происходит вращение. Могут иметь от одного до пяти цилиндров. Число валов также может варьироваться. Существуют устройства, располагающие одним, двумя или тремя валами.

Корпус – это неподвижная часть, которую именуют статором. Он обладает рядом выточек, в которые устанавливаются диафрагмы, с соответствующими плоскости разъема турбинного корпуса разъемами. По их периферии размещают ряд сопловых каналов (решеток), которые образуются посредством криволинейных лопаток, залитых в диафрагму или приваренных к ней.

Механическое оборудование

В конструкции устройства находится три цилиндра, они собой представляют статор, который имеет вращающийся ротор и металлический корпус. Отдельно находящиеся роторы соединены муфтами. Цепочку, собирающуюся из котла, генератора и роторов, называют валопроводом. Его максимальный размер может быть не более 80 м.

Валопровод производит вращение во вкладышах в опорных подшипниках. Вся работа происходит в масляной среде, металлических элементов вкладышей вал не касается. Сегодня роторы устанавливаются на двух подшипниках.

В определенных ситуациях между роторами, которые принадлежат к ЦСД и ЦВД, находится только один подшипник. Пар, расширяющийся в турбине, заставляет роторы вращаться. Вся мощность, вырабатывающаяся отдельным элементом, суммируется на полумуфте в общий показатель и здесь же доходит до своего максимума.

Основы

Если дословно перевести twin turbo английского языка, то выйдет или “двойное турбо” или “удвоение турбо”. В принципе, правильными являются оба варианта. То есть, из названия можно понять, что имеют место быть не одна, а две турбины. Существует несколько разновидностей способов применения двух нагнетателей одновременно:

- Ступенчатая.

- Параллельное.

- Последовательное.

Любая из систем, так или иначе, управляется электронным блоком управления, без него создать эффективную работу твин турбо будет невозможно. ЭБУ управляет входными датчиками турбокомпрессоров, электрическими системами приводов клапанов управления воздуха, за счет чего происходит очень тонка настройка работы твин турбо.

Параллельный принцип работы

Параллельное твин турбо представляет собой одновременную работу двух турбокомпрессоров, который работают параллельно друг другу. Одинаковая работа двух турбин получается за счет того, что каждая турбина выхватывает одинаковую порцию выхлопных газов. Из каждого компрессора выходит также равное количество воздуха и под равным давлением. Сжатый воздух поступает в общий для них впускной коллектор, где потом уже происходит распределение по цилиндрам. Параллельное twin turbo характерно для V-образных двигателей, особенно для дизельных, где очень важна степень инерционности. Две небольших турбины обеспечивают более меньшую инерционность, нежели одна большая.

Последовательная работа

Смысл работы последовательного twin turbo заключается в том, что турбокомпрессоры работают не одновременно, а последовательно сменяют друг друга. То есть запустив двигатель работает один компрессор, а по степени увеличения количества оборотов коленчатого вала включается второй. Такое решение позволяет экономить топливо и не использовать постоянно одну из турбин. К слову, такая система твин турбо включает два одинаковых по характеристикам компрессора. Переход между турбинами также обеспечивает электронный блок управления. В такой системе основной его задачей является регулирование и распределение потока сгоревших газов между турбинами. Регулирование потока газов ко второму компрессору осуществляется за счет специального электромагнитного клапана. Также нередко в ЭБУ заносят такие характеристики для турбин, чтобы минимизировать побочный эффект турбозадержки. Применение twin turbo было замечено как на бензиновом, так и на дизельном двигателе.

Двойная турбина

Ступенчатая работа турбин

Рассматривая ступенчатую систему твин турбо важно отметить, что именно она является самой технически грамотной и совершенной, обуславливает самый большой подъем КПД. В такой системе присутствует электронное управление как сгоревшими газами, так и выходящим потоком сжатого воздуха. Здесь, в отличие от предыдущих вариантов, есть возможность применять два разных по размеру турбонаддува

Когда обороты двигателя низкие перепускной клапан сгоревших газов закрыт. Газы следуют по системе твин турбо сначала посещая малый компрессор, где получают максимальную отдачу на давление при минимальной инерции. Далее, они попадают в большую турбину. Когда обороты увеличиваются начинается совместная работа турбин. Перепускной клапан постепенно открывается, то начинает постепенно раскручивать вторую турбину, пуская газы прямо через нее. Когда обороты растут до максимальных, то клапан открывается полностью, и большая турбина начинает работать на полную свою мощность и воздух поступает из нее в двигатель

Здесь, в отличие от предыдущих вариантов, есть возможность применять два разных по размеру турбонаддува. Когда обороты двигателя низкие перепускной клапан сгоревших газов закрыт. Газы следуют по системе твин турбо сначала посещая малый компрессор, где получают максимальную отдачу на давление при минимальной инерции. Далее, они попадают в большую турбину. Когда обороты увеличиваются начинается совместная работа турбин. Перепускной клапан постепенно открывается, то начинает постепенно раскручивать вторую турбину, пуская газы прямо через нее. Когда обороты растут до максимальных, то клапан открывается полностью, и большая турбина начинает работать на полную свою мощность и воздух поступает из нее в двигатель.

Система смазки

Это неотъемлемая составляющая любой турбины. Принцип работы системы смазки простой. Масло подается между подшипником и корпусом компрессора через множество каналов под давлением. Но не стоит думать, что эта система нужна только для смазки. Также она охлаждает нагретые детали компрессора. На некоторых двигателях турбина сопряжена с общей системой охлаждения. Благодаря этому, достигается лучшее охлаждение, но такая конструкция значительно сложнее и дороже в производстве.

Дабы избавиться от турбоямы, производители постоянно совершенствуют конструкцию турбины на дизеле. Принцип работы ее остается прежним, но меняются следующие моменты:

- Масса компрессора. Турбина изготавливается из одновременно легких и прочных материалов (например, из керамики).

- Конструкция подшипников. Чем меньше потери на трение, тем выше производительность турбины. Колесо легче раскручивается до номинальных значений.

Принцип работы турбокомпрессора

Принцип работы приспособления выглядит следующим образом:

- отработавшие газы из выпускных клапанов по специальному патрубку направляют в часть корпуса устройства, в которой расположено колесо турбины;

- под воздействием газов колесо начинает вращаться и приводит в движение вал, который расположен в продольной оси корпуса;

- вал, в свою очередь, приводит в движение компрессионное колесо;

- компрессионное колесо непосредственно из атмосферы или через воздушный фильтр забирает воздух и нагнетает его во впускные клапаны;

- в результате в цилиндрах формируется более высокое давление и образуется более высокая концентрация кислорода.

При этом поступление отработавших газов на колесо регулируется впускным клапаном. Положение его заслонки определяет ЭБУ. Это делается на основе показаний различных датчиков. Чем большая мощность необходима в конкретных условиях передвижения транспортного средства, тем шире открывается заслонка. Действует и обратное правило – при избыточной мощность просвет клапана уменьшается, и работа турбокомпрессора делается менее интенсивной.

навигатор для автомобиля

Какой двигатель эффективней- Дизель или бензин?

[media=https://www.youtube.com/watch?v=ilZyCD-QlJg]

Дизельные двигатели продолжают совершенствоваться в экологическом плане, постепенно доказывая специалистам и экологам что уровень вредных веществ в выхлопе может быть почти таким же, как и в бензиновых автомобилях. Но пока что бензиновые двигатели по-прежнему считаются более экологичными по сравнению с дизельными. Но есть в этих дизельных моторах неоспоримое преимущество, которое заключается в следующем, по сравнению с теми же бензиновыми моторами они намного экономичнее.

Действительно, в большинстве случаев дизельные двигатели значительно превосходят бензиновые агрегаты по топливной эффективности.

Это объясняется особенностью температуры самовоспламенения дизельного топлива в камере сгорания. Температурой самовоспламенения считается такая температура, при которой соотношение в смеси кислорода с топливом приводит к самовоспламенению топливной смеси.

В бензиновых же моторах наоборот, там важно, чтобы температура в соотношении бензин-кислород в камере сгорания не приводила к самовоспламенению бензина во время сжатия, поскольку это может привести к воспламенению топлива до подачи искры свечами зажигания. Это может привести к повреждению двигателя. .

Чтобы этого не происходило бензиновые моторы имеют довольно низкие коэффициенты сжатия (такт сжатия, это когда определенное количество кислорода и бензина попадают в камеру сгорания). Это необходимо для того, чтобы во время сжатия резко не повышалась температура воздуха.

Поскольку дизельные моторы во время такта сжатия (впуска) не имеют внутри камеры сгорания дизельного топлива, то они могут сжимать всасываемый кислород намного сильнее, чем бензиновые двигатели. В результате такого сильного сжатия воздух в камере сгорания очень сильно нагревается и после чего в камеру сгорания попадает само дизельное топливо, которое в итоге самовоспламеняется.

Другим преимуществом эффективности дизельного двигателя является отсутствие в нем дроссельной заслонки. Когда вы нажимаете педаль газа в бензиновом автомобиле, это позволяет открывать впускные клапана в двигателе, что в свою очередь позволяет большому количеству воздуха попадать в мотор.

Соответственно получается, чем больше кислорода, тем больше энергии образуется в результате воспламенения топлива, которое в этом случае также начинает подаваться в повышенном объеме. Стоит здесь отметить, что этот процесс контролирует компьютер, который и определяет необходимое количество топлива.

В дизельных же моторах дроссельные клапана не нужны. При нажатии педали газа компьютер сам определяет, какое количество топлива необходимо подать в камеру сгорания.

В результате этого при работе дизельного мотора теряется совсем немного топлива в отличии от тех же бензиновых моторов, которые сжигают бензина зря на много больше.

Зачем в автомобиле нужен интеркулер

Практически любой современный дизельный двигатель оснащается интеркулером. Несмотря на всевозможные разновидности подобных устройств, основное их назначение остаётся неизменным – понижение температуры нагнетаемого воздуха. Как правило, промежуточный охладитель устанавливается непосредственно после турбины. Воздух, проходя через трубки представленного устройства отдаёт большую часть тепла и, будучи охлажденным, поступает в камеру сгорания двигателя.

Охлажденная воздушная смесь обладает большей плотностью. Такая консистенция наиболее оптимальна с точки зрения эффективной работы любого двигателя. Чем больше плотность воздушной смеси, тем значительнее объём поступившего в камеру сгорания воздуха. Такая смесь будет способствовать более высокому давлению внутри цилиндров, что существенно повысит КПД дизельного двигателя.

Сама конструкция интеркулера выполнена таким образом, чтобы проходящий через него воздух не встречал на своём пути каких-либо препятствий. В противном случае, это бы повлекло за собой снижения давления, нагнетаемого турбиной воздуха, что неблагоприятно отразилось бы на эффективной работе мотора.

Принципиальное расположение теплообменника может варьироваться, в зависимости от особенностей подкапотного пространства конкретного автомобиля. В большинстве случаев его монтируют перед основным радиатором системы охлаждения, либо в боковой части у крыла.

Полезная площадь охлаждающих элементов теплообменника рассчитывается индивидуально, для каждого отдельно взятого типа дизельного двигателя, с учетом его технических характеристик и условий эксплуатации.

Настройка актуатора турбины

Регулировка актуатора турбины должна

производиться обязательно. Если этого не сделать, во время работы двигателя вся

система будет дрожать. Если же настройку произвести некорректно, наддув будет

недостаточным. Однако неполный наддув может проявиться, если впуск системы

потерял герметичность.

Приступаем к настройке. Сделать её можно

по-разному:

- Увеличить давление при помощи

замены старой пружины на более упругую. Если, наоборот, надо снизить

нажим, можно установить пружину из мягкой стали. Для удлинения тяги

перепускного клапана нужно ослабить конец актуатора, для уменьшения,

наоборот — затянуть. Если тяга будет сокращена, заслонку получится прижать

плотнее. Тогда для ее открытия придется прикладывать значительное усилие,

а значит, крыльчатка будет раскручиваться быстрее. - Повысить наддув можно установкой

буст-контроллера. Этот механизм способен изменять давление. Чтобы он

снижал давление на вестгейт, его нужно устанавливать перед ним.

Буст-контроллер берет часть нагрузки на себя, так как выпускает часть

воздуха.

Настройка штока

Чтобы убрать передув, нужно укоротить шток,

закручивая регулировочную гайку (то есть крутя ее по часовой). Тогда лопатки

геометрии будут открываться не слишком сильно. Если нужно исправить недодув,

действовать нужно наоборот — откручивать регулировочную гайку.

Устройство и обзор атмосферного двигателя

Атмосферный двигатель — это обычный бензиновый или дизельный ДВС, который устанавливается на большинство автомобилей. Атмосферный двигатель состоит из входного коллектора, головки блока цилиндров, самих цилиндров, кривошипно-шатунной группы, выходного коллектора, множества датчиков для функционирования двигателя.

В состав такого ДВС не включена турбинная система — потому что наддув обеспечивать нет необходимости: атмосферного давления этому двигателю достаточно для правильного функционирования всей конструкции.

Цена атмосферного мотора намного дешевле турбированного. Обслуживанием простого «атмосферника» заниматься намного удобнее и дешевле, чем ремонтировать конструкторски сложный турбированный мотор.

Моторесурс атмосферных двигателей считается выше, и может составлять до 500 тыс. км. до первого капитального ремонта. Заправлять эти движки можно не самым качественным топливом и тем самым возможность повредить двигатель ничтожно низки.

Основным минусом автомсферных двигателей является их высокая масса, низкая динамика движения, большие габариты, низкий показатель крутящего момента.

Еще одним важным определением «атмосферника» является тот фактор, что на низких оборотах ДВС он еще плохо «тянет», а на высоких оборотах этот тип двигателя уже «не тянет». Для любителей «погонять» стоит сделать выбор в сторону турбированного двигателя.

Для чего нужна автомобильная турбина

Автомобильная турбина вместе с компрессором является одним из компонентов, необходимых для активации так называемого турбонагнетателя (турбонаддува). Это устройство служит для увеличения объема воздуха внутри двигателя, повышения его производительности и мощности при движении автомобиля. В частности, турбина представляет собой горячую сторону турбокомпрессора и активируется благодаря горячим выхлопным газам автомобиля. Её коллега, компрессор, напротив, представляет собой холодную сторону, выполняющую поглощение воздуха, который потом сжимается.

Автомобильная турбина

Турбина используется для сбора кинетической энергии и энтальпии (термодинамического потенциала), создаваемых газами, а затем для её преобразования в механическую энергию, которая используется для приведения в действие рабочего колеса компрессора. Последний сжимает воздух и поставляет его во впускной коллектор, таким образом, обеспечивая цилиндры двигателя возрастанием объема воздуха и, следовательно, большей мощностью для автомобиля.

Изменяемая геометрия выхлопных лопаток

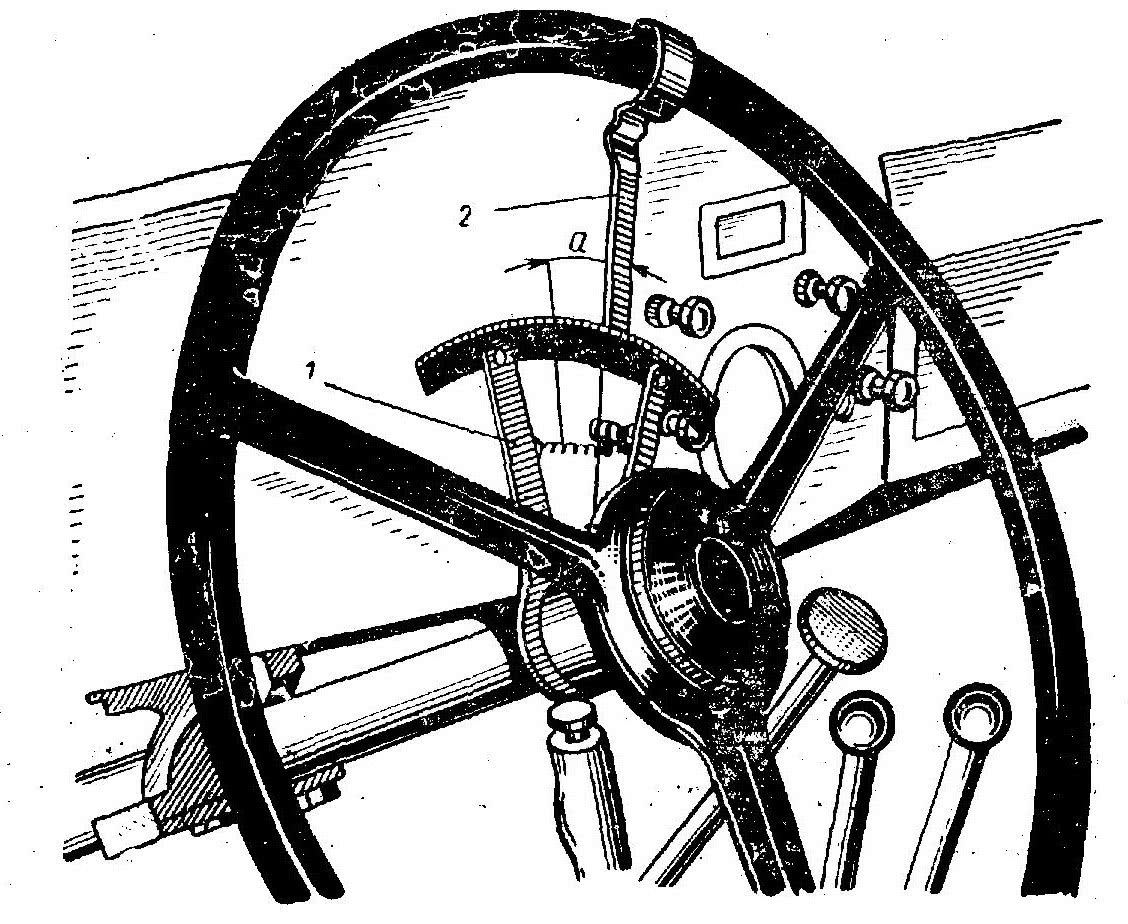

Используемые турбокомпрессоры оснащены панелью управления выхлопом с изменяемой геометрией. Рулевые колеса в турбокомпрессоре — это лопатки, прикрепленные к общему кольцу, расположенному по окружности ротора турбины. Пневматический привод используется для управления их наклоном (положением лопастей по отношению к ротору). Возможность изменения угла наклона лопастей приводит к тому, что поток воздуха, возможно без турбулентности, течет к ротору турбины. На малых оборотах руль наклонён под большим углом так, чтобы наддув был как можно более высоким, не оказывая отрицательного воздействия на турбокомпрессор. Описанное решение работает и тогда, когда необходимо снизить уровень подзарядки. В этом случае лопатки установлены таким образом, чтобы поток был турбулентным. Это приводит к снижению давления наддува. Преимуществами этого решения являются более высокий КПД, чем в случае перепускного клапана, более низкая температура и давление выхлопных газов (без потери мощности), меньшее время отклика турбокомпрессора

После внедрения в автомобили турбонагнетателей с изменяемой геометрией рулевых колес они использовались только в дизельных двигателях. Это было связано с несколько более низкой температурой выхлопных газов. В двигателях с искровым зажиганием температура выхлопных газов превышает 900 ° C, что требует использования более дорогих строительных материалов. Первым автомобилем, который использовал этот тип турбокомпрессора, был Porsche 911, для которого BorgWarner специально разработал турбокомпрессор. Однако представители компании не раскрыли, какой материал, способный выдерживать преобладающие высокие температуры выхлопных газов, был использован в конструкции описываемого элемента.

В дизельных двигателях избыточный лямбда-фактор воздуха не имеет значения, и подача воздуха не ограничивается дроссельной заслонкой, несмотря на ее наличие

Однако это важно в двигателях с искровым зажиганием. Именно в этом типе питания важной проблемой, связанной с работой турбокомпрессора, является поддержание лямбда — коэффициента избытка воздуха около единицы

Зачем? Потому что при малых нагрузках на привод или, например, снятие ноги с педали акселератора (закрытие дроссельной заслонки), воздушный поток не является непрерывным. Это создает тяжелые условия для работы компрессора, ротор которого вращается с довольно высокой скоростью. В результате перед дроссельной заслонкой создается давление наддува. Для предотвращения этого используется продувочный клапан, иначе известный как сливной клапан.

Перспективным решением является управление турбонагнетателем с помощью электрических приводов, а не пневматических приводов, как описано выше. Главное преимущество — ускорение реакции силового агрегата, в том числе турбины, на резкое нажатие на педаль акселератора.

Это делается таким образом, что при нажатии педали акселератора включается электродвигатель, который предназначен для получения подходящей высокой скорости вращения компрессора. После достижения соответствующей частоты вращения турбина включается (один компрессор и вал турбины с использованием муфты). Еще одно преимущество этого решения состоит в том, что контроллер не допускает слишком высоких частот вращения турбины. Конечно, описываемое современное решение оснащено датчиками и драйверами, чтобы работа турбокомпрессора была максимально эффективной.

Турбокомпрессоры похожи на настоящее и будущее современной автомобильной промышленности, по крайней мере, в обычных приводных агрегатах. Автомобильное будущее еще не определено. Ведутся работы по различным источниками энергии и альтернативным видам топлива. Однако это планы на будущее. А пока давайте наслаждаться тем, что у нас есть, то есть бензиновыми или дизельными агрегатами с турбонаддувом.

Минусы турбины на дизельном двигателе

Как и любое устройство, у турбины есть свои положительные характеристики (которые были описаны выше), так и недостатки. К минусам можно отнести в первую очередь увеличенный расход топлива, особенно это касается неправильно отрегулированных агрегатов. Второй минус — чувствительность к качеству топлива, что особенно актуально в российских условиях. Дело в том, что некачественный дизель может привести к детонации. Отметим и другие недостатки:

- общее удорожание двигателя;

- повышенная требовательность к моторному маслу;

- масло и фильтры приходится менять чаще (примерно каждые 5-6 тыс. км);

- нужно часто менять воздушный фильтр;

- ресурс турбины на дизельном двигателе значительно ниже, чем на бензиновом (из-за более высокой температуры выхлопа);

- средний ресурс агрегата составляет 200-250 тыс. км, после чего потребуется замена или, как минимум, капитальный ремонт;

- достаточно сложный ремонт, провести его среднестатистическому автовладельцу самому не получится.

Принцип работы

Для начала нужно разобраться с двумя терминами.

Турбоподхват — состояние, при котором быстро вращающийся ротор увеличивает подачу воздуха в цилиндры, благодаря чему повышается мощность силового агрегата.

Турбояма — короткая задержка, которая возникает в работе турбины при повышении количества поступившего топлива во время нажатия педали газа. Задержка появляется из-за того, что ротору необходимо некоторое время, пока газы его не разгонят.

Турбонаддув повышает давление выхлопных газов за счёт более интенсивной работы мотора, но в то же время увеличивается и давление наддува. При достижении критических величин может произойти поломка, а потому этот процесс необходимо контролировать. За регулировку давления отвечают клапана, а мембрана и пружина следят за предельно допустимыми значениями. При достижении определённой величины мембрана открывает клапан для стравливания давления.

Работа турбины на дизельном двигателе нуждается в контроле давления, который осуществляется следующими процессами:

- если поступило слишком много воздуха, компрессор (используя клапан) освобождается от излишков;

- клапан стравливает давление в случаях, когда воздуха поступило слишком много — при этом агрегат работает стабильно и забирает ровно столько воздуха, сколько требуется.

Механические нагнетатели

Механические нагнетатели стали использоваться еще до разработки классического турбонаддува. Достаточно часто такие турбины называют суперчарджерами или компрессорами. Это устройство располагается обычно в развале блока цилиндров, а лопасти ротора вращаются за счёт ременного или цепного привода с коленвалом. Забор воздуха осуществляется через соответствующий фильтр, после чего винтообразным ротором сжимается, охлаждается в интеркулере и подается в цилиндры.

Основным преимуществом такого механического нагнетателя в сравнении с классическим турбонаддувом является получение необходимой мощности двигателя даже на холостых оборотах. Турбояма у таких моторов не отмечается, при этом вся конструкция нагнетателя не отличается сложностью, соответственно, она надежна и долговечна.

В то же время необходимо сказать, что использование нагнетателей ограничено самим принципом работы таких агрегатов. Дело в том, что привод нагнетателя выполняется напрямую от коленвала, соответственно на этом отбирается часть мощности двигателя. То есть, увеличивать размер нагнетателя и его давление не имеет смысла, так как чем больше будет ротор у данного устройства, тем сложнее его раскрутить, и тем больше будет отобрано мощности у двигателя на привод нагнетателя.